Ormai è uffiaciale, il Nuovo S7-1200 G2 sarà una delle novità presentate alla Hannover Messe dal dal 22 al 26 aprile, ma quando sul mercato e TiaPortal V20?

Il Nuovo S7-1200 G2, Novità dalla Hannover Messe 2024 – quando sul mercato?

Il Nuovo S7-1200 G2 sarà una delle Novità presentate alla Hannover Messe 2024, ma quando sul mercato?

ESERCIZIO: Comunicazione I/O Device PROFINET due PLC S7-1200 nello stesso Progetto in TiaPortal

In questo esercizio, vediamo come mettere in comunicazione due PLC S7-1200 come I/O Device.

DEMO – Le potenzialità di Siemens SIMIT, NX-MCD e TIAPORTAL nella Virtual commissioning degli azionamenti Sinamics

In questo video demo, vi mostro la messa in servizio virtuale in software in the loop (SIL) di un azionamento SINAMICS S120, il gemello digitale di un nastro trasportatore è stato creato con Siemens NX-MCD, SIMIT si occupa della simulazione del bus di campo PROFIDrive1 e del Standard telegram 1, PZD-2/2. La programmazione in TiaPortal di un oggetto tecnologico TO_SpeedAxis mediante i blocchi di MotionControl. Simulerò nel video il Jog Move avanti e indietro di un nastro trasportatore. Il PLC S7-1517TF-3 è simulato da PLCSIM Advanced.

TUTORIAL – Convertire in TiaPortal blocchi FC in FB con gli Addin e differenze tra FC e FB

ESEMPIO APPLICATIVO – Attivare gli Add-in di TiaPortal – e convertire blocchi FC in FB di istanza

Download file TIA_Add-In_FC-FB_Converter_1.0.2 per TIAPortal V16 e V17-V18-V19

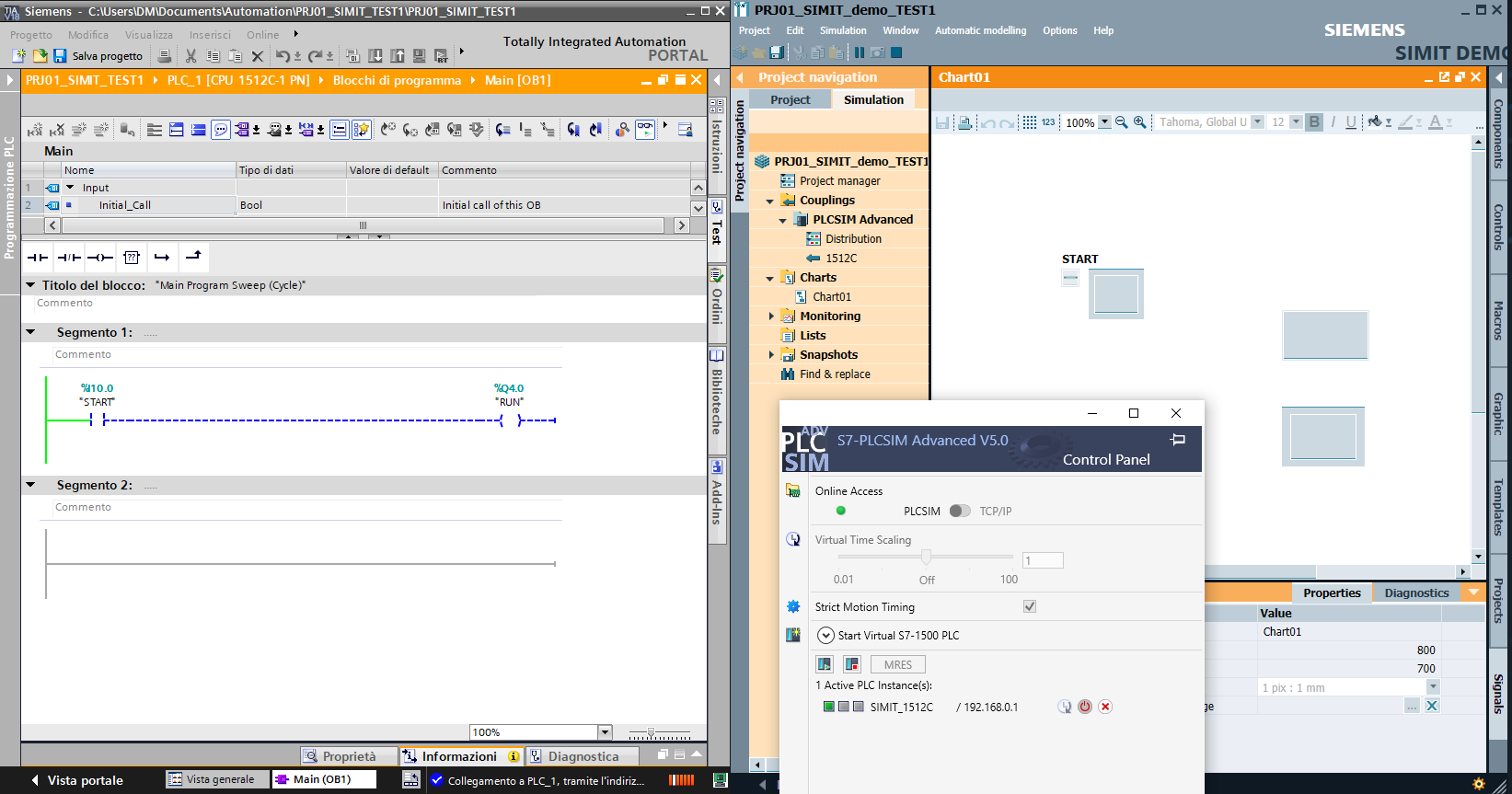

Come installare SIMIT DEMO e connetterlo con un progetto TiaPortal per la Virtual Commissioning con un PLC Siemens 1500

SIMIT V11 – Installazione, connessione con Tia Portal V18 e Virtual Commissioning PLC Siemens 1500

In questo video, vediamo come installare Siemens SIMIT Demo, creare il nostro primo progetto in SIMIT, collegarlo con un progetto fatto su Tia Portal V18 con un programma sul PLC S7-1512C e facciamo il nostro primo esercizio di Virtual Commissioning di uno start e stop di una uscita.

SCARICA SIMIT V11:

Entry type: Download Entry ID: 109814935, Entry date: 12/16/2022

Simulation Software SIMIT V11.0 SP1

https://support.industry.siemens.com/cs/document/109814935/simulation-software-simit-v11-0-sp1?dti=0&lc=en-IT

SCARICA TIA PORTAL V18:

👉🏻👉🏻👉🏻 https://www.domenicomadeo.com/?p=5752

APPROFONDISCI COS’è SIMIT:

👉🏻👉🏻👉🏻 https://www.domenicomadeo.com/?p=6416

Software necessari:

Ricordo che per essere abilitati al download del software è necessaria una registrazione al sito di supporto Siemens (qui) ed una successiva autorizzazione da parte di Siemens, che può richiedere anche diversi giorni.

TUTORIAL ESERCIZIO – Come variare la Velocità di un Motore in uscita PWM con Input Analogico 0-10V su PLC S7-1200

In questo esercizio, vediamo come variare e misurare in RPM la velocità di un modore DC mediante la variazione di un ingresso analogico 0-10V e andremo a calcolare in SCL la velocità in RPM mediante la lettura di un encoder incrementale configurato in conteggio in frequenza.

F.A.Q. – Quali ID del nodo sono disponibili e le descrizioni dei tipi di dati nel Server OPC UA di PLC S7-1200 / S7-1500?

Su ogni server OPC UA sono disponibili le definizioni di tipo relative ad ogni variabile e ad ogni tipo di variabile in un ID specifico del nodo nell’area indirizzi. Questo articolo elenca gli ID dei nodi delle definizioni dei tipi di dati SIMATIC del server OPC UA di una SIMATIC S7-1200 / S7-1500.