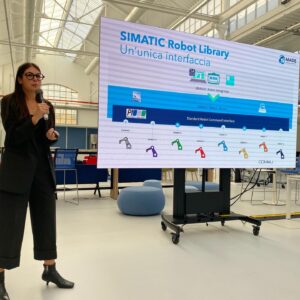

Comau e Siemens per l’integrazione della robotica e dell’intelligenza artificiale nel PLC.

“L’evento realizzato quest’oggi al MADE – Competence Center Industria 4.0 di Milano è un incontro volto a mostrare nel concreto come sia possibile integrare i robot industriali nei nostri controllori – afferma Cristian Sartori, Product Management Head Advanced Automation di Siemens. “Grazie alla “Standard Robot Command Interface”, i nostri PLC parlano la stessa lingua dei robot offrendo così una maggiore velocità e flessibilità nella progettazione. Questa novità tecnologica è anche un fattore abilitante per l’integrazione nelle applicazioni di diversi ambiti tecnologici come la robotica e l’intelligenza artificiale.”

“L’evento realizzato quest’oggi al MADE – Competence Center Industria 4.0 di Milano è un incontro volto a mostrare nel concreto come sia possibile integrare i robot industriali nei nostri controllori – afferma Cristian Sartori, Product Management Head Advanced Automation di Siemens. “Grazie alla “Standard Robot Command Interface”, i nostri PLC parlano la stessa lingua dei robot offrendo così una maggiore velocità e flessibilità nella progettazione. Questa novità tecnologica è anche un fattore abilitante per l’integrazione nelle applicazioni di diversi ambiti tecnologici come la robotica e l’intelligenza artificiale.” “La presentazione odierna relativa alle soluzioni Comau e Siemens rientra in quelle attività che al MADE Competence Center definiamo Demo Experiences. Momenti in cui i nostri partner beneficiano delle infrastrutture e delle tecnologie presenti nel Centro per mostrare il funzionamento di applicazioni innovative a una platea selezionata di imprese – commenta Davide Polotto, responsabile dei rapporti con le imprese presso MADE Competence Center. “Momenti come questi rappresentano al meglio le sinergie che, come Centro di Competenza siamo in grado di creare tra i nostri partner e le aziende sul mercato, ampliando il numero di soluzioni che siamo in grado di offrire a chi si rivolge a noi”.

“La presentazione odierna relativa alle soluzioni Comau e Siemens rientra in quelle attività che al MADE Competence Center definiamo Demo Experiences. Momenti in cui i nostri partner beneficiano delle infrastrutture e delle tecnologie presenti nel Centro per mostrare il funzionamento di applicazioni innovative a una platea selezionata di imprese – commenta Davide Polotto, responsabile dei rapporti con le imprese presso MADE Competence Center. “Momenti come questi rappresentano al meglio le sinergie che, come Centro di Competenza siamo in grado di creare tra i nostri partner e le aziende sul mercato, ampliando il numero di soluzioni che siamo in grado di offrire a chi si rivolge a noi”.- ridurre il grado di complessità nella progettazione dell’applicazione

- utilizzare le competenze di automazione e del linguaggio PLC

- creare un programma universale sia per la macchina che per il braccio industriale.

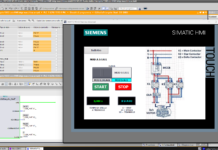

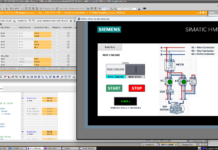

L’interfaccia offre anche un risparmio tangibile di costi e di tempo, dato che tutti i prodotti e le celle di automazione possono essere gestiti senza competenze specifiche nella programmazione robotica. La soluzione si propone come totalmente flessibile, infatti, oltre alla semplicità di progettazione o riconversione dell’applicazione, facilita anche l’utente finale, che può operare e mantenere un sistema modulare e adattabile da un’unica interfaccia HMI per macchina e robot. Lavorando con un importante cliente del settore automobilistico, Comau ha verificato una riduzione dei costi di configurazione e programmazione utilizzando la risoluzione della cinematica nel controllore del robot, e sfruttando la singola interfaccia di programmazione per PLC e robot. Oltre al settore automobilistico, le applicazioni comprendono tutti i processi di fine linea, il pick and place, la gestione delle operazioni di inscatolamento e pallettizzazione, la logistica e altro ancora. Un altro importante vantaggio è la possibilità di programmare virtualmente i robot Comau con il controllore PLC virtuale Siemens in un’unica operazione. Ciò consente agli utenti finali e agli integratori di sistemi di perfezionare la sequenza di programmazione, scaricare il programma in loco e iniziare immediatamente a far funzionare il robot.

– Gestire SW e HW specifici per ogni costruttore di robot

– Difficoltà nel trovare esperti di robotica

– Il programma si deve rifare se si cambia il costruttore del robot

– Interfacce tra Automazione e Robot diverse da costruttore a costruttore

Integrazione a livello di programmazione e comunicazione

Funzioni

– Modalità Jog

– Apprendimento dei punti

– Creazione del percorso (online)

– Validazione del percorso

– Cambiare i dati di configurazione (online)

Operatore/Service

– Modalità di gestione e uso dei Robot indipendente dal costruttore

– Service standardizzato.

– HMI del PLC: un unico punto in cui vi è la diagnostica del Place del Robot

Integratore/Costruttore

– Un unico ambiente per la messa in servizio e la progettazione della linea o della macchina

– Ambiente di progettazione standard, indipendente dal costruttore del Robot

Vantaggi

– Riduzione dello sforzo: modalità di lavoro e ambiente di sviluppo unico sia per PLC che per il Robot

– Miglioramento dell’efficienza: pagine HMI indipendenti dal costruttore del robot

– Riduzione dei costi dovuti agli errori: basta validare una sola applicazione valida per tutti i Robot

– Ottimizzazione della diagnostica: utilizzo della diagnostica disponibile nell’ambiente di sviluppo del PLC o nel HMI della macchina. Un’unica interfaccia per la diagnostica della macchina e del Robot

Benefici per il cliente

– 25% di tempo risparmiato per cambiare i programmi dei robot nei cambi formato

– Operazioni standard per tutti i costruttori di robot

– Service e manutenzione semplificata